Будьте всегда в курсе!

Узнавайте о скидках и акциях первым

Новости

Все новости

От УФ-принтера до лазерной сварки. История успешного сотрудничества

17 февраля 2023

Если организовывать производство по принципу максимального дохода на единицу расходной части, то выбор правильного

оборудования может играть в этом процессе ключевую роль.

оборудования может играть в этом процессе ключевую роль.

Если организовывать производство по принципу максимального дохода на единицу расходной части, то выбор правильного оборудования может играть в этом процессе ключевую роль. Компания «Седьмое Небо» из Санкт-Петербурга именно так строит свой бизнес – минимум персонала, максимально эффективное использование производственной площади и надежный поставщик техники, компания «Технографика», где предлагают универсальные решения для широкого спектра задач. Константин Абрамов, исполнительный директор «Седьмого Неба», рассказал о том, как оборудование помогает развивать производство, не увеличивая существенно постоянные затраты компании.

— Константин, расскажите нашим читателям о том, как вы пришли в рекламный бизнес?— Мы — советские инженеры, закончили институт. Это был 88-й год. На работу не берут. Что делать? Пошли мы красить и ремонтировать телевышки, трубы, карнизы. Занялись высотным альпинизмом. Соответственно, назвались «Седьмое Небо», потому что работали на высоте. Мы за пять лет покрасили всё, что можно - 10-15 телевышек, кучу труб и т.д. Потом начались 90-е – бурное развитие капитализма. Однажды, когда мы ездили в Польшу, увидели там большие красивые рекламные плакаты и поняли – это наше! Мы приехали и, еще ничего не умея, начали работать. В 92-м году сделали первый большой плакат в Питере для радио «Европа Плюс». Сделали в убыток, зато получили опыт и многому научились. Сначала рисовали красками. Потом появилась пленка, но еще не было плоттеров, поэтому наши замечательные художники всё это резали вручную ножом. Потом появились режущие плоттеры… В общем, прошли примерно такой же путь, как другие компании, начавшие свою деятельность в самом начале 90-х годов.

Потом мы размещали брандмауэры на стенах домов, сдавали в аренду пилоны, стелы и другие рекламные поверхности. Но в 2000-х пришли крупные операторы, заняли рынок, и нам ничего не оставалось делать, как начать производить вывески.

В дальнейшем наружка в Санкт-Петербурге всё больше подвергалась регламентированию – игроков было много, а вывесок становилось все меньше. Чтобы согласовать вывеску высотой 15 см нужно потратить три месяца и получить одобрение с вероятностью 50%. И мы решили немного диверсифицировать свой бизнес и уходить куда-то в другие стороны – печать, сувенирка и т.д.

Первым делом открыли любимый журнал «Наружка» и посмотрели, что есть на рынке. Мы заметили, что многие наши конкуренты закупали оборудование в «Технографике», про которое рассказывалось в журнале, и решили тоже кое-что взять в лизинг для себя. В первую очередь решили развивать печатное направление. Пришли в «Технографику» с намерением купить планшетный принтер нижнего ценового уровня. Мы посчитали, что рулонник покупать неинтересно, так как он есть у всех, а планшетник – это что-то новое и перспективное. Но владельцы компании, Егор Ерегин и Иннокентий Виленский, стали убеждать меня взять самый навороченный гибридный аппарат и добавить к нему рулонную часть – доплата будет небольшой, зато появится существенная дополнительная функция. В итоге мы взяли УФ-принтер DOCAN (INDASK) H3000RLM, о чем я ни разу не пожалел за последние два года, потому что оказалось, что большую часть заказов мы выполняли на рулонной машине.

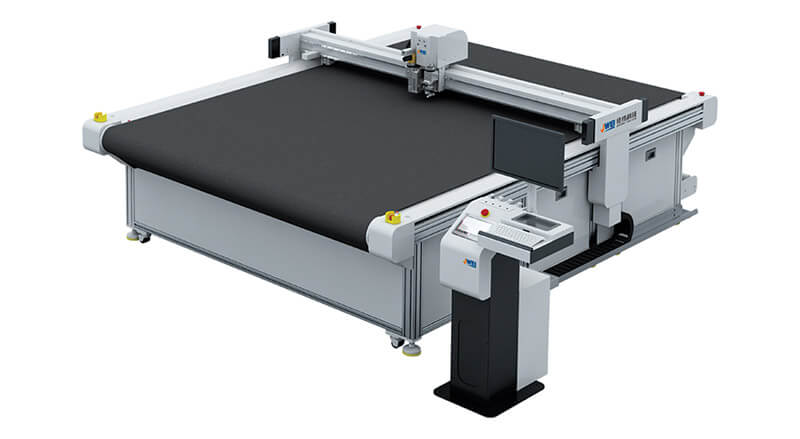

Через некоторое время к нам на производство приехал Иннокентий, посмотрел, как мы печатаем на планшетном принтере DOCAN, а затем распиливаем материал торцовочной пилой Makita и предложил купить раскроечный комплекс LIST DIGITAL-CUT. После того, как мы собрали деньги, по традиции решили взять самую младшую модель, потому что это дешевле. Иннокентий снова рассказал мне, каких важных функций мы не доберем, если остановимся на младшей модели. В результате мы взяли не просто модель самого высокого уровня, а еще и с фрезой – промышленный планшетный режущий плоттер LIST DIGITAL-CUT TB08II-3121-PM. У нас на тот момент не было фрезерного станка, поэтому данная опция оказалась весьма кстати. Что важно отметить. У этого раскроечного комплекса размер рабочего стола 3100 х 2100 мм, что соответствует размеру рабочего стола приобретенного планшетного принтера. Таким образом, если мы запечатываем большой лист пластика, то мы можем целиком перекладывать его на плоттер, не обрезая лишние части. Это также ускоряет производственный цикл.

Параллельно мы приобрели комплекс для изготовления объемных букв – бортогиб и пост для заливки жидкого акрила. И таким образом мы начали активно печатать и делать вывески из объемных букв. Мы еще до всех этих приобретений делали металлические объемные буквы, собирали и паяли их вручную. А тут появился станок, куда можно загнать металлическую полосу для боковины букв, ускорив производственный процесс, и вместе с тем появилась необходимость и более быстрой сварки с помощью лазера.

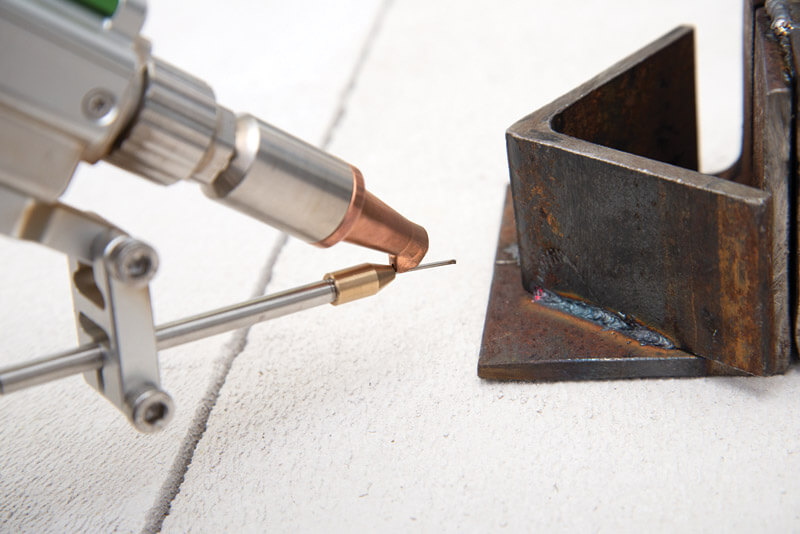

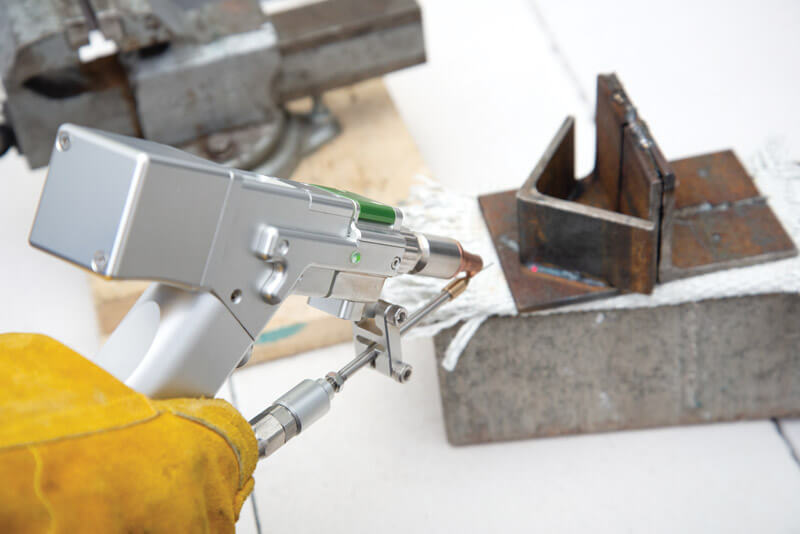

Спустя некоторое время Иннокентий вновь интересуется, что у нас нового, чем могут быть полезны. Я рассказываю про буквы и говорю, что ищем лазерную сварку. И нам снова предлагают решение – взять в качестве эксперимента ручную лазерную сварку LIST WELDER 1500. Мы рискнули и снова не пожалели, так как она и режет, и варит, и может очищать поверхности от ржавчины. Это оборудование новое, необычное, относительно дорогое, но при этом многофункциональное, а, главное, на нём может работать любой даже неподготовленный рабочий. Даже я на тесте без специальной подготовки смог сделать шов этой сваркой. И теперь мы планируем освоить не только производство букв из нержавейки, но и всякие другие изделия из металла.

— Учитывая ваше инженерное образование, вы наверняка очень тщательно подходили к выбору техники. Чем вас привлекло оборудование, поставляемое компанией «Технографика»?

— Во-первых, у нас были положительные отзывы от наших коллег. Второе, что нас привлекло, это высокое качество печати. Мы сравнивали печать на разных машинах и увидели, что здесь мы получаем достаточно высокое качество при более низкой стоимости машины. То же касалось раскройного комплекса.

Вообще мы стараемся оптимизировать наше производство – надстроили второй этаж, запускаем работу в две смены. Поэтому для нас важно при высоком качестве изделий иметь низкие издержки. Сравнивая оборудование, на котором мы работаем, с более дорогим европейским, я хочу справедливо заметить, что это не автомат, где можно нажать одну кнопку и получить результат. Это как хорошая машина, но с ручной коробкой передач. Ей нужно управлять, но при правильном управлении она будет ехать достаточно хорошо, если проводить аналогию с автомобилями.

И еще важный момент. Обычно, когда мы приходим к клиенту, мы не спрашиваем, что ему нужно, а спрашиваем, какая у него задача и под эту задачу предлагаем решение. То же самое случилось с «Технографикой». Мы обозначили им свои задачи, а они предложили именно то оборудование, которое способно эти задачи решать. И я подумал, что они работают долго, они отвечают за свои слова, а иначе не работали бы так долго. И в таком случае есть смысл довериться специалистам. Они всегда стараются решать возникающие проблемы, у них очень хорошая онлайн-поддержка, что позволяет решить некоторые вопросы оперативно и не затратно.

Еще мне нравятся всякие интересные технические решения, которые реализованы в этом оборудовании. Например, на раскройщике LIST DIGITAL-CUT вы можете уменьшить расход материала и увеличить скорость работы благодаря сменным инструментам. Например, когда мы делаем задник для букв, то для заливки жидкого акрила необходимо вырезать кружки. Если эту операцию полностью делать на фрезе, то из-за толщины фрезы кружок вывалится, и чтобы впоследствии закрыть дырку, нужно вырезать новый кружок с чуть большим диаметром. А мы в этом случае меняем фрезу на нож и получаем кружок, который потом можем вставить обратно, закрыв дыру. То есть, фрезой вырезаем внешний контур задника, а ножом вырезаем дырки для заливки акрила. Получается меньше отходов и выше скорость изготовления изделия. Таким образом мы получили станок «два в одном», да еще и место сэкономили на производстве.

Что касается лазерной сварки, это тоже универсальное решение, которое позволяет существенно расширить перечень услуг. Аппарат варит буквально всё. Недавно к нам пришел клиент, которому надо было заварить огромные бронзовые ворота. Мы сделали это за считанные минуты. Мы пока чаще всего варим с помощью этого аппарата металлические буквы, но уже изучаем иные способы его использования. Эта сварка варит и режет практически любой металл. Причем, черный металл она варит быстрее, чем обычный сварочный аппарат. А для работы с ней не нужен высококвалифицированный специалист. Возможности этой лазерной сварки настолько велики, что мы думаем открыть какое-то новое направление, не связанное с рекламой.

— Кто сейчас работает на сварке?

— Работают два сборщика рекламы и начальник производства. Так как процесс сварки очень быстрый, они не сильно отвлекаются от своих обычных рабочих процессов. Кстати говоря, мы давно перешли на алюминий во всех рамах, даже большие конструкции делаем из алюминия. И теперь у нас появилась возможность очень быстро варить составляющие этих конструкций. Эту идею я подглядел на одном из производств в Финляндии, где большие короба варили из толстого алюминия. Я тогда возразил, что это же дорого. Но в действительности черный металл относительно быстро становится непрезентабельным из-за того, что слезает краска, появляется коррозия и требуется постоянное обновление конструктива. А конструкция из алюминия служит долгие годы без обновления.

— Как происходило обучение работе на лазерной сварке LIST WELDER 1500?

— Приехал специалист, показал, как работают разные режимы. Это заняло всего пару дней. После мы купили газ аргон и начали варить. Важный момент. Это относительно чистое производство, здесь мало всякой той гадости, которая исходит от традиционной сварки. У нас сварка стоит в том же цеху, где собираются буквы. Одним словом, я доволен приобретением — лазер существенно ускорил процесс изготовления металлических букв и алюминиевых рам, а если с его помощью расширить перечень услуг, то выгода станет еще более очевидной.

Краткие характеристики представленного оборудования

Гибридный УФ-принтер INDASK (DOCAN) H3000RLM

• Широкий портал 3.2 м. и рулонная подача материалов

• Принтеры промышленного класса со скоростью печати до 154 к в.м в час.

• Сдвоенный сервопривод портала (DEL ТА), металлические растровые линейки (LAMOТION).

• Самые передовые технологии: головы Ricoh Gen 6, Kyocera К)4а.

• Любая цветовая конфигурация с белым и лаком.

• Толщина материала в базовой конфигурации до 10см.

Промышленный планшетный режущий плоттер LIST DIGITAL-CUT TB08II-3121-PM

• Размер стола — 3100 х 2100 мм

• Тип привода — косозубая рейка

• Тип рамы — жесткая и легкая разборная алюминиевая рама (ITEM Германия)

• Максимальная скорость резки — 1000 мм/сек

• Повторяемость — 0,05 мм

Система ручной лазерной сварки LIST WELDER 1500

Система LIST WELDER — это 3 опции в одном устройстве, которые позволяют не просто эффективно сваривать практически любые металлы, но и очищать поверхности от ржавчины, масляных загрязнений, снимать старую краску, лак, оксидные пленки, органические и неорганические загрязнения, снимать гальванические и адгезивные покрытия, а так же создавать шероховатости для улучшения адгезии. При необходимости LIST WELDER может быть использован для резки металла.

Благодаря применению волоконного лазера ресурс системы достигает 80000 часов. Расходными материалами считаются только защитные линзы и сварочные наконечники, что делает процесс максимально рентабельным, а инвестиции надежными.

Мощность — 1,5 кВт

Питание — 380 В / 50 Гц